Плазменная наплавка является наиболее прогрессивным способом восстановления изношенных деталей машин и нанесения износостойких покрытий (сплавов, порошков, полимеров,…) на рабочую поверхность при изготовлении деталей.

Плазмой называется высокотемпературный сильно ионизированный газ, состоящий из молекул, атомов, ионов, электронов , световых квантов и др.

При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю.Плазменная струя образуется в специальных горелках - плазмотронах. Катодом является неплавящийся вольфрамовый электрод.

Плазменную наплавку можно реализовать двумя способами.

1. Подавать под срез сопла присадочную проволоку.

2. Осуществлять наплавку порошковыми сплавами. Порошок подается порционно при помощи порошкового питателя и захватывается потоком транспортирующего газа.

Достоинствами плазменной наплавки являются :

1. Высокая концентрация тепловой мощности и возможность минимальной ширины зоны термического влияния.

2. Возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров.

3. Возможность наплавления различных износостойких и разнородных материалов (медь, бронза, латунь и др.) на стальную деталь.

4.Незначительное перемешивание наплавляемого материала с основой.

5. Относительно высокий К. П. Д. дуги.

Наша компания обладает значительным опытом решений плазменно-порошковой наплавки. Данный метод нанесения износостойкого покрытия обеспечивает высокое качество и однородность наплавленного металла.

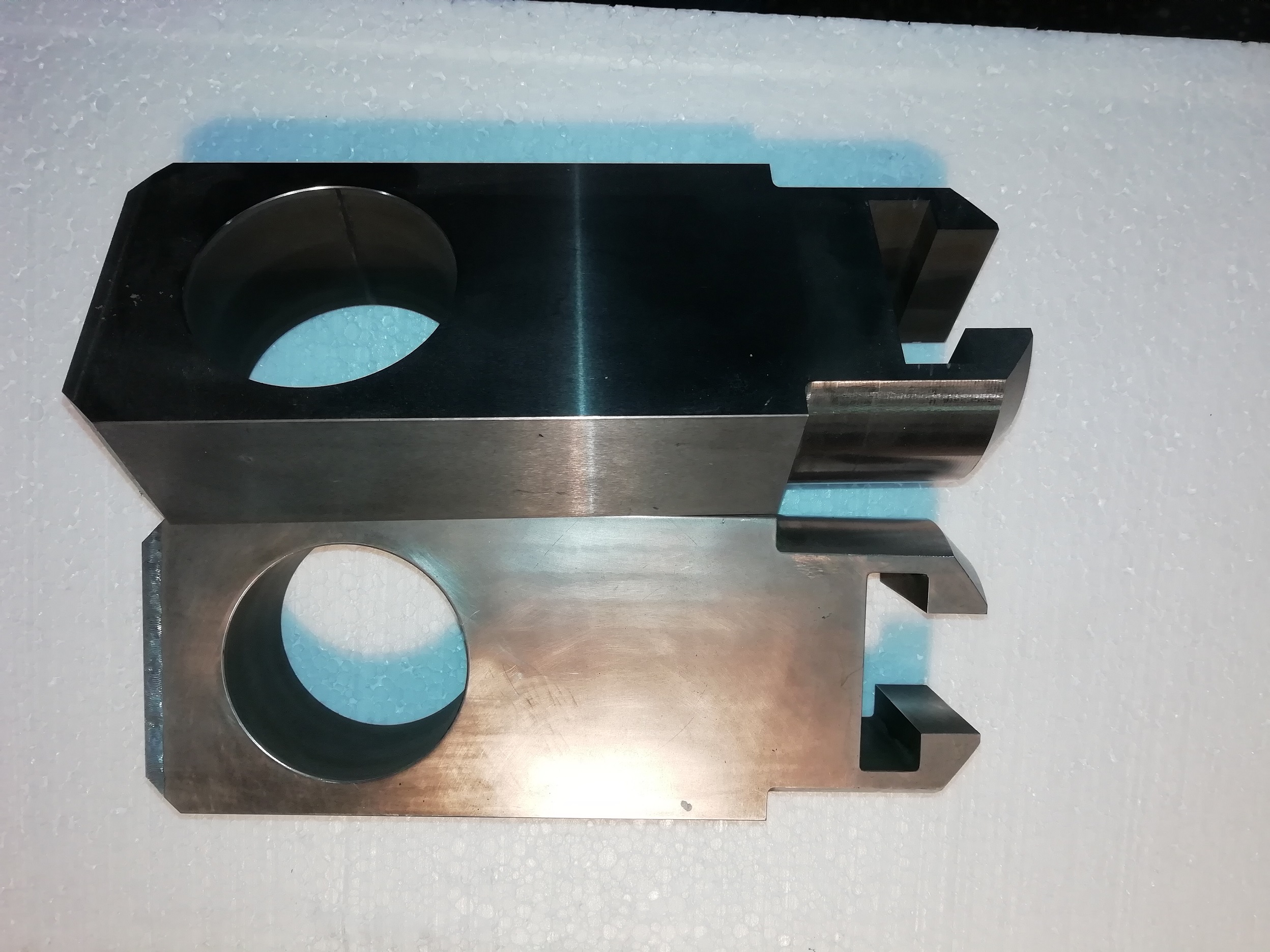

На нашем предприятии отработана технология плазменно-порошковой наплавки шиберов фонтанной арматуры.

Толщина наплавленного слоя 4-5 мм.

Наплавка выполняется в два слоя, первый слой плакирующий- сплав на основе никеля, второй слой- твердосплав.

Твердость наплавленного материала порятка 52-55 HRC.

Материал основы - Сталь 20Х13

Наплавленные образцы прошли ряд физико-механических испытаний.

Поделиться с друзьями: